高压变频在2×600MW机组发电厂的应用

1 前言

宁夏大唐国际大坝发电公司安装的2台600MW空冷火力发电机组,原静叶可调式轴流引风机拟改为高压变频无级调速,不但实现了对锅炉负压的精确调整,同时也在节能降耗、提高电厂经济效益、减少对设备的磨损、降低维护成本等方面拓展开了新局面。此次工程全部由国内自主设计、引风机厂用电率由0.9%下降至0.63%。项目当前是国内发电厂应用功率最大的高压变频系统设施,且全部自主建设、自主制造、自主调试、自主运行管理,并拥有国内领先水平的高压变频调速系统。(图1、2为合康变频器运行现场)

引风机变频改造后,每台机组日均发电量1050万度电时,调速系统(6KV 4500KW),实现了国内高压变频领域在静叶可调式轴流风机上的可靠使用,并具有良好的节能效益。此次改造,不但为发电厂静叶可调式轴流引风机在高压变频改造领域方面积累了宝贵的经验,也为西北地区其它相同等级发电厂高压变频的节能改造建设提供了借鉴。

2 HIVERT-Y06/545的高压变频器技术指标(性能)简介

一般高压变频器安装标准为海拔1000米以下。这与空气的密度有关,海拔1000米以下空气的密度基本维持不变,但随着海拔高度的升高,空气变得越来越稀薄,高压变频器冷却能力有所下降。鉴于此,在海拔比较高的地区需选用有足够富裕量的高压变频器,否则就会频繁出现过流、过载、过热等跳闸现象。另外一个原因是空气较稀薄的地区,易发生击穿放电现象。

针对高海拔使用现状,选用额定功率为HIVERT-Y06/545(4500KW)的高压变频器,能有效解决高海拔变频器降容问题。

高压变频器中所有的PCB电路板,均做了三防漆处理,三防漆可以为PCB电路板提供更好的抗灰尘、抗潮湿、抗霉变、耐腐蚀和抗振动的超强保护。同时三防漆还可以对电路和组件起到保护作用,防止它们直接放电和增大爬电距离。

由于高海拔的影响,裸露于外的铜排在棱角、尖锐处容易出现尖峰放电现象。高压变频所有铜排均做过镀镍、镀铬处理,以防止铜排表面氧化,影响通流能力。同时将所有的铜排棱角、尖锐做特殊的打磨处理,避免出现尖峰放电问题。

鉴于高海拔地区因空气稀薄易出现空气直接击穿的问题,改造者在6KV高压变频设计中,将所有的电气间隙及爬电距离统一按照10KV系统进行设计、配置,有效避免了此类问题的出现。

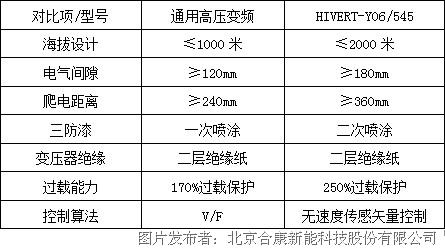

表1 通用高压变频与HIVERT-Y06/545技术参数对比情况

3控制系统概述

3.1控制系统的选用——双核DSP控制系统

主控板采用高速DSP,完成对电机控制的所有功能,运用正弦波空间矢量方式产生脉宽调制的三相电压指令。通过通讯口与人机界面主控板进行交换数据,提供变频器的状态参数,并接受来人机界面主控板的参数设置。

人机界面采用高速DSP,提供友好的全中文操作界面,负责信息处理和与外部的通讯联系,可选上位监控而实现变频器的网络化控制。通过主控板和IO接口板通讯传来的数据,计算出电流、电压、功率、运行频率等运行参数,提供表计功能,并实现对电机的过载、过流告警和保护。通过通讯口与主控板连接、IO接口板连接,实时监控变频器系统的状态。

双DSP控制系统,无需人工控机,具备功耗小,发热量小,软件简单,实时性好,可靠性高等特点。速度高达纳秒级,比工控机的响应速度快几十倍,杜绝了变频器死机问题。

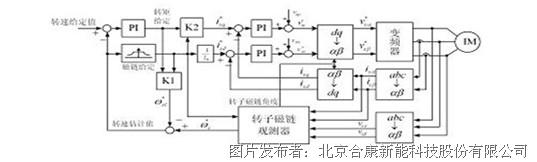

3.2控制方式选用——无速度传感矢量控制技术

在转子磁场定向的同步旋转坐标系下,定子电流可分解为两个独立的分量:励磁电流分量与转矩电流分量。在控制转子磁通恒定的前提下,电机转矩与定子电流的分量成正比。从而实现了转子磁通和转矩的解耦控制。这样,在转子磁场定向的坐标系下,矢量控制就是把定子电流中的励磁电流分量与转矩电流分量分解成两个垂直的直流变量,分别进行控制。通过坐标变换重建的电动机模型就可等效为一台直流电动机,从而可以实现直流电动机那样进行转矩和磁通控制。

图1 无速度传感矢量控制原理图

4 HIVERT高压变频主电路构造原理

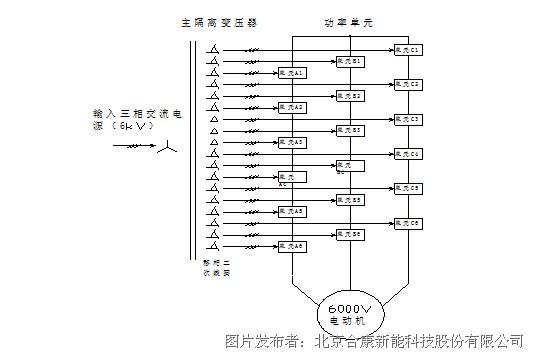

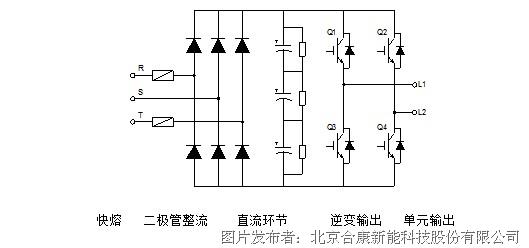

HIVERT系列高压变频器采用交-直-交直接高压(高-高)方式,主电路开关元件为IGBT。由于IGBT耐压所限,无法直接逆变输出6kV,且因开关频率高、均压难度大等技术难题无法完成直接串联。HIVERT变频器采用功率单元串联,叠波升压,充分利用常压变频器的成熟技术,因而具有很高的可靠性。图2为6kV系列典型主电路图。

图2 HIVERT-Y高压变频器6kV系列主电路图

隔离变压器为三相干式整流变压器,风冷,有使用寿命长、免维护等优点。变压器原边输入可为任意电压,Y接;副边绕组数量依变频器电压等级及结构而定, 6kV系列为18个,延边三角形接法,为每个功率单元提供三相电源输入。

为了最大限度抑制输入侧谐波含量,同一相的副边绕组通过延边三角形接法移相,绕组间的相位差由下式计算:

移相角度 = 60°/每相单元数量

由于为功率单元提供电源的变压器副边绕组间有一定的相位差,从而消除了大部分由单个功率单元所引起的谐波电流,所以HIVERT变频器输入电流的总谐波含量(THD)远小于国家标准5%的要求,并且能保持接近1的输入功率因数。

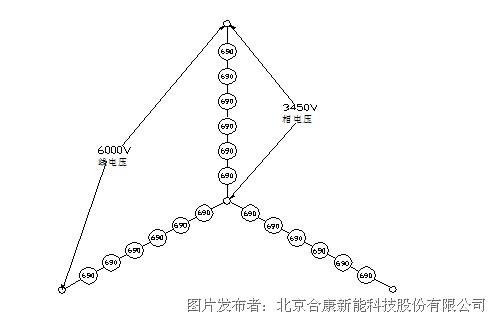

图3 6kV系列电压叠加图

三相输出Y接,得到驱动电机所需的可变频三相高压电源。图3为6kV(六单元)、变频器系列的电压叠加示意图。

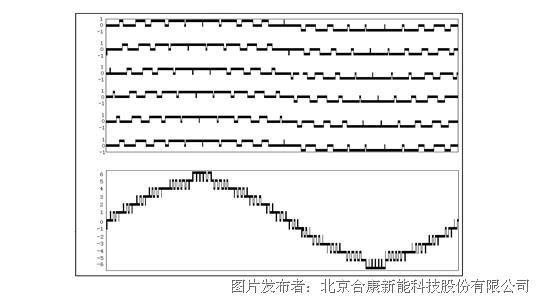

图4 6kV系列单元输出及相电压波形示意图

图4为六个580VAC功率单元串联时,每个功率单元输出的电压波形及其串联后输出的相电压波形示意图,可以得到6~0~-6共13个不同的电压等级。增加电压等级的同时,每个等级的电压值大为降低,从而减小了dv/dt对电机绝缘的破坏,并大大削弱了输出电压的谐波含量,图5为6kV六单元变频器输出的Uab线电压波形实录图,峰值电压为8.5kV。因为电机电感的滤波效果,输出电流波形更优于电压波形,图5`即为输出电流Ia的实录波形图,峰值电流130A。电压等级数量的增加,大大改善了变频器的输出性能,输出波形几乎接近正弦波。

图5 输出线电压波形 图5` 输出电流波形

功率单元原理见图6,输入电源端R、S、T接变压器二次线圈的三相低压输出,三相二极管全波整流为直流环节电容充电,电容上的电压提供给由IGBT组成的单相H形桥式逆变电路。

图6 功率单元原理图

5改造后效益概述

5.1降低设备损耗,延长设备使用寿命

静叶可调轴流式风机的工作原理:气体被进风箱均匀的吸入,通过前导器改变气流的流量和气流的预定方向。转动叶轮上的叶片对气流沿圆周方向向上做功,提高了气流的压力能和动能。同时,气流在流道形状收缩的叶片子午面上得到加速。通过静子(后导叶)和扩压器将一部分气体的动能转化为静压能的轴流式通风机。前导器是一组不随风机转动的叶片,安装在风机工作轮的前面,用来改变风机入口风流的速度。叶片角度可根据要求调节,用来变化风机的特性曲线。

原控制方式中通过改变风机静叶的角度来调节风量尽管比一般采用控制入口挡板开度来实现风量的调节有一定的节能效果,但是节流损失仍然很大,特别是低负荷时节流损失更大。其次静叶调节动作迟缓,造成机组负荷相应迟滞。异步电动机在启动时启动电流一般达到电机额定电流的5-7倍,对厂用电形成冲击,同时强大的冲击转矩对电机和风机的使用寿命存在很大不利影响。

在此次高压变频系统改造中,预先测定静叶可调轴流式风机在最高效率区时最大静叶开度值作为变频运行时的风门开度。由于变频运行时,风机效率曲线平行位移,最高效率区时最大静叶可以保证在变频运行时,风机始终处于最佳效率区。其流量与转速的一次方成正比,压力与转速的平方成正比,轴功率与转速的三次方成正比,当风机转速降低后,其轴功率随转速的三次方降低,驱动风机的电机所需的电功率有效降低。采用变频调速后可以实现对引风机电机转速的线性调节,通过改变电动机转速使炉膛负压、锅炉氧量等指标与引风机风量维持一定的关系。

5.2有效避免机械共振、风机喘震

高压大容量风机应用高压变频改造后,由固定转速运行方式进入变速运行方式,设备的运行状态发生了很大的变化。同时由于风机厂家设计时,基本按固定转速方式设计及测试,在变频运行时可能会带来机械共振,风机喘震等问题。所以高压大容量风机在高压变频改造时,对可能出现的问题给予足够的重视。

在此次高压变频系统改造中,重点关注此问题。高压变频系统参数中设置有共振频率跳转设置,共有2对频率跳转设置,可设定频率跳转起始频率点及恢复频率点,能使电机避开共振点运行,让风机不喘震。

在实际设备投运过程中,DCS操作人员通过DCS远端从0-50HZ逐渐调整转速,间隔为1HZ,每个频率点运转1分钟,同时测试人员在风机本体附近测试风机的震动,记录在各频率段的震幅值内。

通过现场实际操作检测,在各频率段,风机各项震动值基本处于正常范围之内。由于引风机实际运行中,运行频率会较高,同时为避免变频在低频区的转矩波动问题,在DCS参数操作盒中设定最低运行频率,保证系统的安全稳定运行。

5.3提高锅炉系统的综合效益对比

目前电厂引风机风量为入口静叶调节方式,调解精度差、效率低,特别是近几年宁夏电网的负荷峰谷差越来越大,频繁的调峰任务使部分辅机仍然运行在工频状态下,造成大量电能流失。

四台引风机节能改造前,按2010年利用小时数6453,负荷率82.58%,运行平均电流为272A计算,全年耗电量为6055.75万KWh,按2010年发电煤耗309.82g/KWh折算,耗用标煤18762吨。

为了提高锅炉系统的综合经济性以及降低能耗,需对两台锅炉、四台引风机电机进行变频调速改造,利用高压变频调速技术改变设备的运行速度,以实现各运行工况所需风压、风量,达到节约电能,提高锅炉出力和效率的作用。

具体方法是:优化引风机风量及炉膛负压控制系统,增加四台引风机高压变频装置,并设置旁路装置,使引风机电机可在工频、变频两种状态下运行,同时与引风机静叶调节相配合,适合锅炉各个运行工况,达到节能目的。

锅炉引风机系统技术改造能耗基础数据

制造厂设计值:引风机电流497 A(额定电流)

改造前能耗数据:引风机电流272A(负荷率82.58%)

改造后能耗数据:引风机电流225A(负荷率82.58%)

锅炉引风机系统技术改造项目节能量测算公式

计算时间段:1年

引风机装机台数:4

引风机改造后节约标煤量

=1.732×电压×(电流变化量)×功率因数×年利用小时×发电煤耗率×4

锅炉引风机系统技术改造项目节能量计算过程

计算时间段:1年

引风机装机台数:4

引风机改造后节约标煤量

=1.732×电压×(电流变化量)×功率因数×年利用小时×发电煤耗率×4

=1.732×6KV×(272-225)A×0.83×6453×309.82g/kWh×4

=3242吨

表2 变频改造效益分析对比

备注:以上计算采用平均负荷计算方式,所有计算数据均以单台引风机为计算基础.

6 结束语

通过HIVERT高压变频器改造后的实际运行情况来看,该设备运行比较稳定、调速操作简单、维护方便,给操作人员和维护人员带来了很大方便,在高产稳产、降低能耗和安全环保等方面发挥了很大作用,达到了设计预期效果,并创造了良好的经济效益,值得在广大发电领域推广和使用。

提交

节能降本双并进 | 合康新能变频器电磁搅拌设备改造应用

合康新能 HCA高性能高压变频器

本色出演|合康亮相2023工业绿色发展大会

合康HCA高性能变频器重磅来袭

全新发布|新一代ES300液压伺服驱动器实现五项突破

投诉建议

投诉建议